Категория:Ботинки: различия между версиями

(старение обуви) |

(замена подошвы) |

||

| Строка 31: | Строка 31: | ||

Существует два основных метода литья в обувном производстве: литье низа на обуви и изготовление цельнолитной обуви. Причем каждый их этих методов может выполняться литьем термоэластопластов (ТЭП), поливинилхлоридов (ПВХ), резиновых смесей и полиуретанов (ПУ). Основное достоинство литьевого метода — высокая прочность и герметичность крепления подошвы. В настоящее время получил широкое распространение [https://www.youtube.com/watch?v=tMSIbubLLWs метод двухкомпонентного литья], при котором подошва получается состоящей из двух слоев, неразрывно соединенных между собой в процессе литья. Для получения внутреннего слоя используют, как правило, легкий вспененный полиуретан, а наружная (ходовая) часть подошвы льется из монолитного полиуретана, резиновый или другой смеси, отличающейся необходимым набором защитных свойств(высокой износостойкостью, прочностью, хорошими фрикционными свойствами, устойчивостью к воздействию пониженных температур или агрессивных сред и т.д.). Наиболее распространенное сочетание — вспененный полиуретан для внутреннего слоя подошвы и нитрил для ходового слоя. Одним из самых распространенных подошвенных материалов при прямом литье является термоэластопласт (ТЭП). Подошвы из ТЭПа отличаются высокой морозостойкость (до -50°С), однако при повышенных температурах(+30°С и выше) имеют тенденцию к размягчению, что приводит к деформации и снижению износостойкости подошв. Несмотря на обязательное применение клея при прямом литье на кожаную обувь, прочность крепления недостаточного высока, что можно компенсировать дополнительным прошиванием подошв по бортику. К недостаткам ТЭПа относится низкая маслобензостойкость и нестойкость к любым органическим растворителям, а также невысокое сопротивление внешним механическим воздействиям, в частности проколам. Поливинилхлоридные композиции могут быть монолитными и пористыми. Наиболее часто в обувном производстве применяют пористые ПВХ, обладающие наряду с легкостью высокой стойкостью к воздействию агрессивных сред. Строгое соблюдение технологических режимов прямого литья гарантирует высокую износостойкостью ПВХ подошв. Прочность крепления подошв при прямом литье ПВХ выше, чем у подошв из ТЭПа, однако это не исключает применения праймеров. К существенным недостаткам подошв из ПВХ следует отнести низкие фрикционные свойства и низкую морозостойкость. Воздействия пониженных температур вызывает резкое повышение жесткости ПВХ подошв, что чревато получением травмы. | Существует два основных метода литья в обувном производстве: литье низа на обуви и изготовление цельнолитной обуви. Причем каждый их этих методов может выполняться литьем термоэластопластов (ТЭП), поливинилхлоридов (ПВХ), резиновых смесей и полиуретанов (ПУ). Основное достоинство литьевого метода — высокая прочность и герметичность крепления подошвы. В настоящее время получил широкое распространение [https://www.youtube.com/watch?v=tMSIbubLLWs метод двухкомпонентного литья], при котором подошва получается состоящей из двух слоев, неразрывно соединенных между собой в процессе литья. Для получения внутреннего слоя используют, как правило, легкий вспененный полиуретан, а наружная (ходовая) часть подошвы льется из монолитного полиуретана, резиновый или другой смеси, отличающейся необходимым набором защитных свойств(высокой износостойкостью, прочностью, хорошими фрикционными свойствами, устойчивостью к воздействию пониженных температур или агрессивных сред и т.д.). Наиболее распространенное сочетание — вспененный полиуретан для внутреннего слоя подошвы и нитрил для ходового слоя. Одним из самых распространенных подошвенных материалов при прямом литье является термоэластопласт (ТЭП). Подошвы из ТЭПа отличаются высокой морозостойкость (до -50°С), однако при повышенных температурах(+30°С и выше) имеют тенденцию к размягчению, что приводит к деформации и снижению износостойкости подошв. Несмотря на обязательное применение клея при прямом литье на кожаную обувь, прочность крепления недостаточного высока, что можно компенсировать дополнительным прошиванием подошв по бортику. К недостаткам ТЭПа относится низкая маслобензостойкость и нестойкость к любым органическим растворителям, а также невысокое сопротивление внешним механическим воздействиям, в частности проколам. Поливинилхлоридные композиции могут быть монолитными и пористыми. Наиболее часто в обувном производстве применяют пористые ПВХ, обладающие наряду с легкостью высокой стойкостью к воздействию агрессивных сред. Строгое соблюдение технологических режимов прямого литья гарантирует высокую износостойкостью ПВХ подошв. Прочность крепления подошв при прямом литье ПВХ выше, чем у подошв из ТЭПа, однако это не исключает применения праймеров. К существенным недостаткам подошв из ПВХ следует отнести низкие фрикционные свойства и низкую морозостойкость. Воздействия пониженных температур вызывает резкое повышение жесткости ПВХ подошв, что чревато получением травмы. | ||

=== Замена подошвы === | |||

Одним из очевидных решений в таком случае выглядит замена подошвы. Например для немцев [https://www.lowa.de/service-und-pflege/neubesohlung такая услуга в lowa] составляет 100 евро в 2023 году. За 2021 год поменяли подовшу для 18483 пар обуви. | |||

[[Категория:Снаряжение]] | [[Категория:Снаряжение]] | ||

Версия 12:58, 7 ноября 2023

Треккинговые ботинки

Треккинговая обувь: пропитка, стирка и уход

Клубные статьи на тему треккинговой обуви

- Как пропитывать треккинговую обувь (пост Дмитрия Маркова)

- Пропитка треккинговой обуви (версия hibtravel.ru)

- Стирка треккинговой обуви (версия hibtravel.ru)

- Обувь для похода. Трекинговые ботинки

- Как выбрать обувь для горного похода (tochoose.ru)

Старение треккинговой обуви

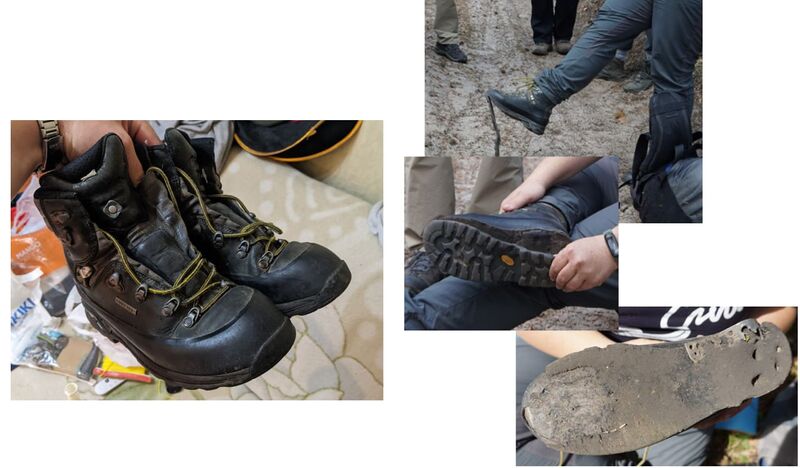

К концу 2023 года в клубе наметилась тенденция, что при использовании "бывалых" треккинговых ботинок отваливается подошва. Например, когда старички отходили походы в начале 2010-х и потом продали новичкам, а у тех в первой ПВД-ке отваливается подошва.

При коротком обсуждении выяснилось, что подошва отвалилась у Чаганая, Наташки Никулиной и Артёма Романова. Ну и вот в жжешечки пишут, что это общая проблема для дорогой и качественной обуви, но мне кажется там есть случай похожий на наши:

Отзывы

Это зимние башмаки, мне удалось их немного поносить, но одев их очередной зимой и пройдя 50 метров, я обнаружил, что лишился подошв. Они не просто отклеились, они раскрошились, то есть, резина подошвы потеряла все свои свойства и структуру. Что с ней произошло, почему резина перестала быть качественным материалом, почему оно буквально рассыпается через пару лет после выпуска? Вопрос уже риторический. А вот здесь еще одна похожая история, на этот раз с датским брендом ECCO.

Складывается ощущение, что деградиурет слой, используемый при прямом литье подошвы к ботинку. Немного справки из энциклопедии:

Существует два основных метода литья в обувном производстве: литье низа на обуви и изготовление цельнолитной обуви. Причем каждый их этих методов может выполняться литьем термоэластопластов (ТЭП), поливинилхлоридов (ПВХ), резиновых смесей и полиуретанов (ПУ). Основное достоинство литьевого метода — высокая прочность и герметичность крепления подошвы. В настоящее время получил широкое распространение метод двухкомпонентного литья, при котором подошва получается состоящей из двух слоев, неразрывно соединенных между собой в процессе литья. Для получения внутреннего слоя используют, как правило, легкий вспененный полиуретан, а наружная (ходовая) часть подошвы льется из монолитного полиуретана, резиновый или другой смеси, отличающейся необходимым набором защитных свойств(высокой износостойкостью, прочностью, хорошими фрикционными свойствами, устойчивостью к воздействию пониженных температур или агрессивных сред и т.д.). Наиболее распространенное сочетание — вспененный полиуретан для внутреннего слоя подошвы и нитрил для ходового слоя. Одним из самых распространенных подошвенных материалов при прямом литье является термоэластопласт (ТЭП). Подошвы из ТЭПа отличаются высокой морозостойкость (до -50°С), однако при повышенных температурах(+30°С и выше) имеют тенденцию к размягчению, что приводит к деформации и снижению износостойкости подошв. Несмотря на обязательное применение клея при прямом литье на кожаную обувь, прочность крепления недостаточного высока, что можно компенсировать дополнительным прошиванием подошв по бортику. К недостаткам ТЭПа относится низкая маслобензостойкость и нестойкость к любым органическим растворителям, а также невысокое сопротивление внешним механическим воздействиям, в частности проколам. Поливинилхлоридные композиции могут быть монолитными и пористыми. Наиболее часто в обувном производстве применяют пористые ПВХ, обладающие наряду с легкостью высокой стойкостью к воздействию агрессивных сред. Строгое соблюдение технологических режимов прямого литья гарантирует высокую износостойкостью ПВХ подошв. Прочность крепления подошв при прямом литье ПВХ выше, чем у подошв из ТЭПа, однако это не исключает применения праймеров. К существенным недостаткам подошв из ПВХ следует отнести низкие фрикционные свойства и низкую морозостойкость. Воздействия пониженных температур вызывает резкое повышение жесткости ПВХ подошв, что чревато получением травмы.

Замена подошвы

Одним из очевидных решений в таком случае выглядит замена подошвы. Например для немцев такая услуга в lowa составляет 100 евро в 2023 году. За 2021 год поменяли подовшу для 18483 пар обуви.

Страницы в категории «Ботинки»

Показано 15 страниц из 15, находящихся в данной категории.